Verfahren

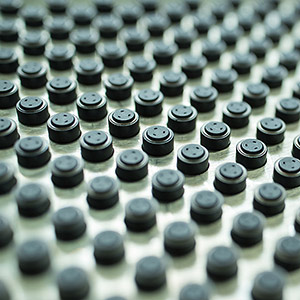

Die Fertigungstechnik unterscheidet verschiedene Verfahren zur Funktionalisierung von Oberflächen. Der entsprechende Vorgang wie auch die aufgetragene Schicht selbst wird Beschichtung genannt. Bei EPOSINT beschichten wir Ihre Bauteile je nach Anforderung von Hand, semi- oder vollautomatisch. Kleinteile lassen sich häufig im Massenverfahren wirtschaftlich beschichtet.

Für komplexe Geometrien bietet sich eine Tauchbeschichtung an. Bei pulverförmigen Werkstoffen kommt alternativ das Wirbelsintern-Verfahren zum Einsatz. Zudem setzen wir auf das thermische Spritzen und die Verwendung von Plasma zur Reinigung und Beschichtung von Oberflächen. Sensible Teile und Geräte, vorwiegend für die Medizintechnik, werden in speziellen Reinräumen beschichtet.

Alle Verfahren im Überblick:

Sprechen Sie mit uns über Ihre Anforderungen,

wir finden die ideale Lösung für Sie!

Tel. +41 (0) 52 766 03 03